Dies ist ein Mehrteiler. Über diesen Link kommst du auf die anderen Teile zum Bau der Drechselbank.

Der letzte und erstaunlicherweise aufwändigste Teil zum Bau der Drechselbank ist tatsächlich der, der sich um den Einbau des Motors dreht. Während ich dachte, Motor dran Keilriemen drauf und los gehts, war doch hier einiges an Frickelei von Nöten. Aber mal eins nach dem anderen.

Die erste Herausforderung war, den richtigen Motor zu finden. Ich bin ganz naiv auf eBay gegangen und habe einfach mal “nen günstigen mit ca. 1kW Leistung” gesucht. Dies hatte drei Dinge zur Folge: Oft stehen bei dem Gerät nicht Maße dran, dadurch habe ich einen aus Versehen ein riesen Trum ersteigert. Hier mal ein Fotot mit Hand:

Das zweite war: Ein Motor den man an Wechselstrom betreiben will, benötigt einen Kondenstator. Ich versuche das mal zu erklären:

Der Motor beinhaltet 3 Spulen die durch ein ständig umlaufendes Magnetfeld angezogen werden. Dadurch entsteht die Rotation. Das wechselnde/umlaufende Magnetfeld entsteht durch die Herzzahl auf unserem Stromnetz, also 50Hz. Wie gesagt, DREI Spulen, auf einem Wechselstromanschluß habe ich aber nur 2 Stromleitungen, also werden auch nur 2 der Magnete aktiviert und die Anzehung der magnetischen Kraft ist bei stehenden Motor nicht hoch genug um die Spulen um 2/3 zu drehen. Später wenn der Motor läuft, ist das kein Problem, da dieser durch seinen Eigenschwung weit genug dreht um das nächste Magnetfeld zu erwischen. Was tut man in dem Fall:

- Entweder man dreht den Motor von Hand manuell an (no joke)

- Oder man benutzt einen Kondensator. Dieser wird durch eine der Phasen geladen und erzeugt danach durch seine Entladung die notwendige Energie um das dritte Magnetfeld aufzubauen.

Ich hoffe ich konnte das einigermaßen gut erklären, wer es detaillierter und professioneller mag, sucht einfach mal im Netz nach “Motor Sternschaltung”.

Zurück zum Thema: Warum ist das ein Problem? Eben weil bei meinem Motor kein Kondensator dabei war und es kann dann je nach Daten die man zur Verfügung hat, zu einer kleinen Doktorarbeit werden, den richtigen Kondensator zu finden. Also das Teil bei eBay wieder verkauft und einen neuen besorgt.

Also achtet da drauf: Maße checken und schaut das der Kondensator dabei ist.

Ich hatte ja 3 Probleme erwähnt: Der Motor den ich gekauft hatte, hat vorne auf der Welle ein Gewinde. Mein Plan war, eine große Scheibe mit 4 Löcher zu versehen, diese mit einer Mutter aufzuschrauben, fertig. Leider war für dieses Gewinde selbst bei meinen sonst gut sortierten Schraubenladen ums Eck keine passende Mutter zu finden. Nach ziemlich viel Flucherei und noch mehr Recherche bin ich drauf gekommen, dass man dafür einen Wellenflansch verwendet. Dieses Ding schaut wie folgt aus:

Die Montage ist ganz simpel: Den Flansch auf die Welle schieben und mit 2 Madenschrauben festziehen. Das hält bombenfest. Gff. kann man die Welle vlt. noch anschleifen, aber das war bei mir nicht notwendig.

Jetzt könnte ich eigentlich aufhören zu schreiben, diese drei Tipps können euch schon jede Menge Ärger ersparen. Aber ich bin ja nicht so ;-).

Mit dem Flansch habe ich dann die Riemenscheibe befestigt. Die Riemescheibe habe ich grob ausgeschnitten und dann direkt am Motor rund gedrechselt, den ich provisorisch in eine OSB-Platte eingebaut und dann am Tisch festgespannt habe. Ganz ähnlich habe ich das schon einmal im zweiten Teil dieser Blogreihe für den Spindelstock gemacht.

Ich habe für meine Drechselbank in der Zwischenzeit einen eigenen Werktisch gebaut, auf dem die immer für den Einsatz bereit steht und hinter dem sich eine stabile Wand befindet, an der ich den Motor direkt befestigen kann. In der ersten Version hatte ich den Motor irgendwie auf ein Podest montiert was neben die Drechselbank gestellt wird, dass hat mir aber nicht zugesagt.

Um den Motor an der Wand zu befestigen (und das möglichst stabil und vibrationsfrei) musste eine stabile Konstruktion her. Hierfür habe ich aus einem Balken eine entsprechende Abstützung gebaut, die man dann ordentlich fett an die Wand schrauben kann. die kleinen Stützwinkel die unter der Bodenplatte angebracht sind, sind sowohl mit je einem Holzdübel als auch je 2 fetten Schrauben plus Leim gesichert. Ich habs getestet, meine 100+ Kilo trägt das locker, dann auch den Motor.

Hübsches Nebendetail: Mit dieser Stützkontruktion, braucht man nicht mehr unbedigt das stabilste ( = teurere) Holz als Verkleidung, sondern kann irgendwas nehmen, was grade rumliegt. In dem Bild ist schon mal die Bodenplatte zu sehen in die ein Schlitz eingelassen ist. Dieser ist, aufgrund der Positionierung des Motors oberhalb der Drechselbank notwendig, damit der Keilriemen sauber laufen kann.

Da ich wirklich sehr dünnes Holz verwendet habe, konnte (wollte) ich das nicht direkt miteinander verschrauben, sondern ich habe kleine Hölzer als Verbindungsstücke gesägt, über die ich dann Seitenwände und Deckel verschraubt habe. Man sieht außerdem, dass der Boden ein bisschen größer ist als notwendig. die Auflösung dazu kommt weiter unten ;-).

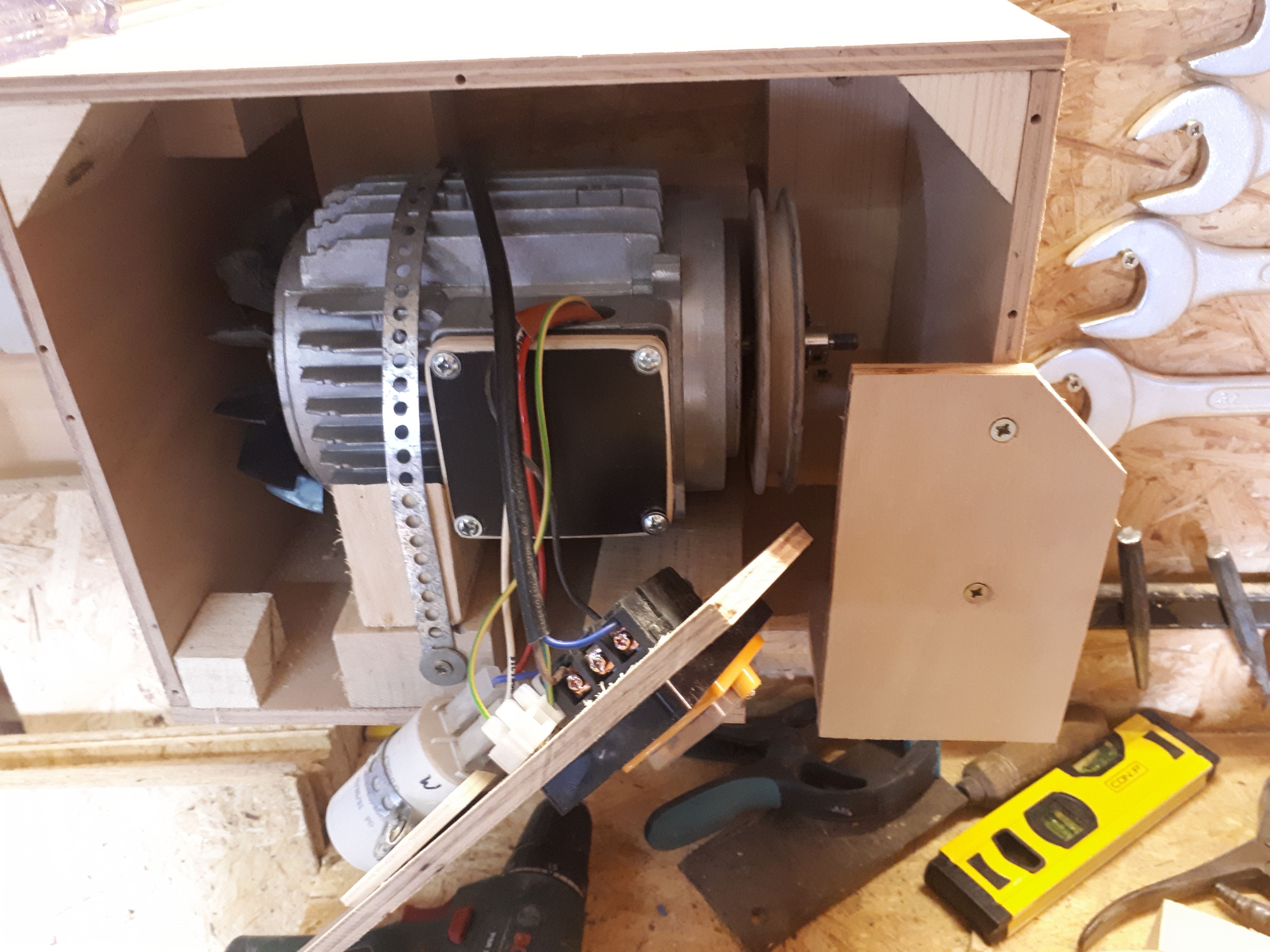

Nun muss der Motor noch vernünftig befestigt werden. Das ist mit einen einfachen Lochband passiert. Um den Motor in die richtige Posititon zu bringen, habe ich kleine Balkenstücke eingeschraubt.

Noch eine kleine Extra-Gemeinheit: Die Anschlußdose vom Motor war ebenfalls mit irgendwelchen Gewinden ausgestattet, für die beim allerbesten Willen keine passenden Schrauben zu finden waren. Hier musste ich den Schraubenlöchern noch mal mit einem Gewindeschneider zu Leibe rücken.

Dann nur noch eine kleine Holzplatte gefertigt, die als Deckel auf die Anschlussdose kommt. Wer jetzt wieder losschreit “Holz als Isolierer geht nicht”, ja das mag sein. Da meine Werkstatt bei Verlassen aber Stromlos geschaltet wird und alles zusammen auch noch ins Gehäuse verbaut wird, ist mir das hier grad mal wurscht.

Wichtig ist natürlich, auch den Kondensator (oder vielmehr alle Kabel) sicher und vor allem weit außerhalb der Reichweite von beweglichen Teilen zu befestigen. Aus dem gleichen Grund habe ich mich hier entschieden, klassische Lüsterklemmen statt der sonst, bei mir üblichen, Wago Klemmen zu benutzen da diese noch mal festgeschraubt werden können.

Wie man auf folgenden Bild sieht, habe ich noch einen Sicherheitsschalter verbaut. Die Front ist zudem zweigeteilt. An dem oberen Teil ist das ganze Stromzeugs befestigt, der untere Teil dient nur als Blende. Das ist einfach aus Gründen der Bequemlichkeit und einfachereren Wartung so geschehen. Man sieht hier auch sehr schön, dass ich den Motor nocheinmal mit Keilen unterfüttert habe, damit der sich wirklich keinen Millimeter mehr rühren kann.

Nun wird nur noch alles zusammengebaut, der Keilriemen aufgezogen und die Drechselbank ist fertig. Auf dem folgenden Bild ist nun auch zu sehen, warum der Boden etwas länger ist, ich habe da noch eine kleine Kiste angebaut, in der nun Eddings, Bleistifte und ein Zollstock griffbereit immer Ihr zu Hause finden.

Fazit: Die Motormontage erfordert einiges an Forscherei (wenn man sich vorher nicht damit beschäftigt hat). Wie auch am Spindelstock und Reitstock habe ich wieder einige Verbesserungsideen. So denke ich grade darüber nach, über den Keilriemen mindestens einen Schutz zu bauen. Zudem flattert der Keilriemen etwas, wofür ich vlt. einmal eine Riemenführung bauen werde. Aber alles in allem ist mit diesem Teil nun die Drechselbank in der Version 1.0 vollständig fertig. Ich hoffe die 4 Teile haben euch gefallen. Ich kann nur jeden ermutigen so ein Projekt anzugehen, mir hat es extrem viel Spaß gemacht und ich habe sehr viel dabei gelernt.

Vielen Dank für den Beitrag zum Bau der Drechselbank. Mein Bruder hat sich eine neue Werkstatteinrichtung gekauft, um noch mehr Handwerksprojekte starten zu können. Gut zu wissen, dass der schwierigste Teil beim Bau einer Drechselbank das Finden und Einbauen des passenden Motors ist.