An meiner “mobilen Arbeitsstation” habe ich die Herausforderung, dass an 4 Stellen im Wechsel abgesaugt werden muss. Also muss irgendeine Form von Absaugverteiler her, an dem die folgenden Geräte angeschlossen werden:

- Kreissäge

- Oberfräse (über Kopf eingebaut) unten

- Oberfräse (über Kopf eingebaut) Parrallelanschlag

- Stichsäge (über Kopf eingebaut)

Um nicht immer umstecken zu müssen oder 4 Absaugschläuche zum Tisch zu legen, musste ein Verteiler gebaut werden der an der mobilen Arbeitsstation fest montiert wird. An diesen werden auf der einen Seite die 4 oben beschriebenen Geräte angeschlossen und auf der anderen Seite die Absauganlage.

Der Plan

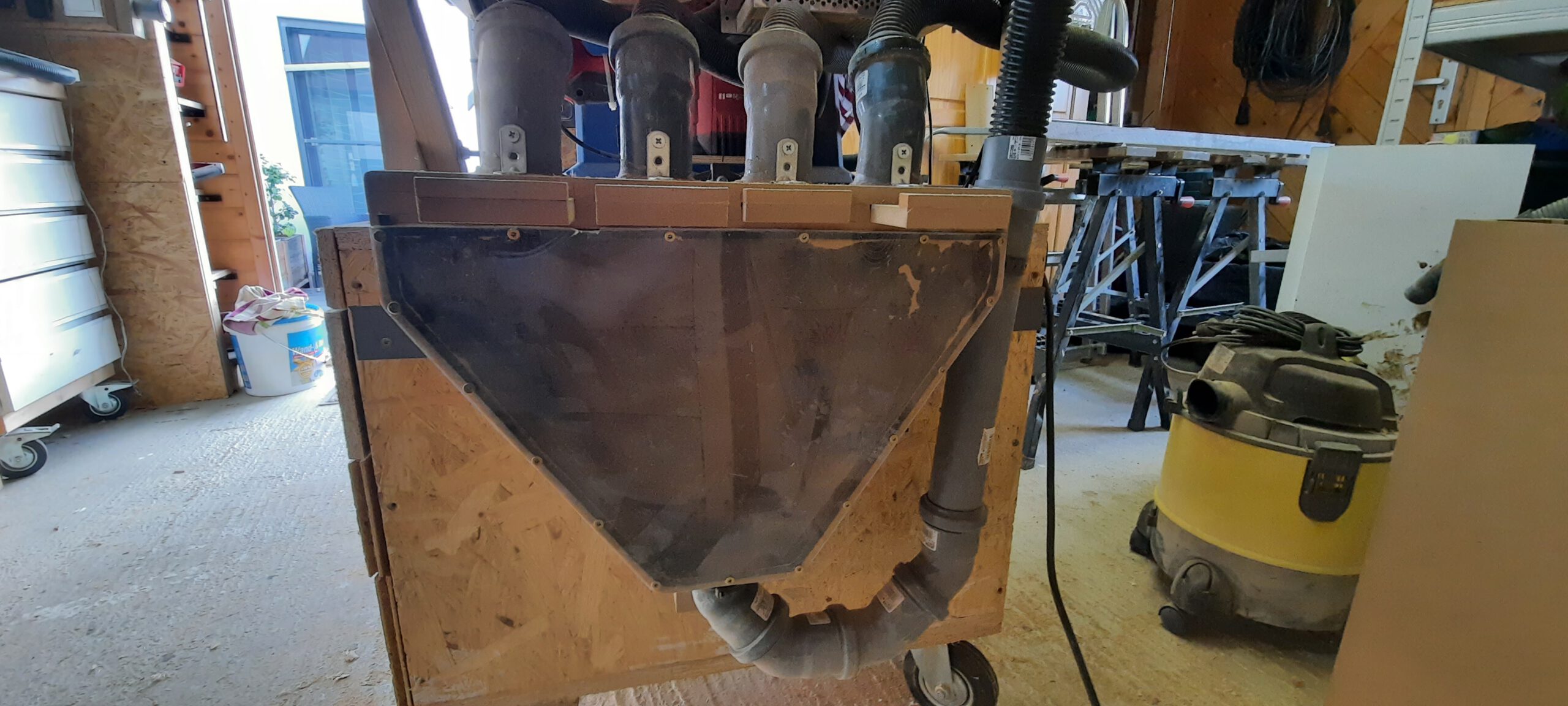

Ich wollte den Absaugverteiler in einer “Pyramidenform” bauen, in der oben die 4 Geräte abgesaugt werden und die Spitze nach unten zeigt, an der die Absauganlage angeschlossen wird. Aber ich wollte auch den Anschluß möglichst komfortabel erreichbar haben und den Schlauch einstecken können, ohne mich bücken zu müssen. Das Grundmaterial ist 13mm MDF.

Grundsätzlich kann man die Konstruktion ohne weiteres aus dem Kopf oder mit einer schnellen Skizze zusammenbauen. Nichtsdestotrotz hilft auch hier ein detaillierter Plan, schnell ein Ergebnis zu erreichen. Diesen Plan habe ich für euch gezeichnet, den Ihr auf der Download-Seite in hoher Auflösung herunterladen könnt.

Bau des Korpus

Die Herausforderung beim Bau des Korpus ist sicher die Schräge. Ich wollte keine Schrauben verwenden, sondern alles leimen. Die Winkel an den Brettern für die Schrägen habe ich mit dem Geodreieck angezeichnet und hingeschliffen. Auf der Kreissäge hätte ich erst irgendeine Konstruktion bauen (oder viel nachdenken) müssen um diesen Winkel hinzubekommen. Hingeschliffen ist bei MDF schnell erledigt und für diesen Fall genau genug.

Die Löcher, durch die später die HT Rohre eingeschoben werden habe ich mit dem Kreisschneider ausgeschnitten. Probier das auf jeden Fall vorher an einem Probestück aus.

Die komplette Deckelkonstruktion habe ich vor dem verleimen des Korpus komplett fertiggestellt. Damit die Schieber sich gut bewegen lassen, habe ich bei den Zwischenstegen je ein Stück Papier mit eingeleimt. Das sorgt für das kleine bisschen mehr notwendigen Abstand. Die Festigkeit der Verbindung ist dabei trotzdem gegegeben, das Papier weicht komplett durch und die Leimverbindung hält problemlos.

Nun kommt der schwierigste Teil, nämlich die gesamte Konstruktion zu verleimen. Auf dem Werkstisch liegend ist das aber gut zu bewerkstelligen. 2 Spanngurte helfen hier auf jeden Fall sehr gut. Ich will gar nicht lange schreiben, das folgende Bild zeigt gut wie es funktioniert.

Tipp: Setz auf jeden Fall die Schieber ein, damit der Deckel durch das Zwingen nicht zusammengedrückt wird und hinterher die Schieber nicht mehr passen.

Ist der Korpus soweit abgebunden, kannst du auch schon die Rückplatte aufleimen. Ich habe diese nur grob ausgesägt und anschliessend mit einem Bündigfräser auf den Korpus angepasst.

Plexiglasscheibe

Nun habe ich eine Moosgummischnur * auf die Kanten der Vorderseite aufgetragen.

Zum Schluß wird die Plexiglasscheibe mit ein paar 3×20 Schrauben von vorne aufgeschraubt. Die Löcher sowohl im Plexiglas als auch im MDF vorbohren und im Plexiglas senken. Die Schrauben auch am besten von Hand anziehen, Plexiglas bricht hier gerne mal.

Wie Ihr seht habe ich 16 Schrauben verwendet. Das ist definitiv VIEL zu viel. Die Scheibe wird durch den Unterdruck richtig fest an den Korpus angezogen und dichtet dadurch perfekt ab. Ihr müsst auch imemr damit rechnen, dass mal ein größeres Stück Holz eingesaugt wird und sich vor dem Loch querlegt. In dem Fall wirst du froh sein, nur ein paar Schrauben lösen zu müssen, um da dran zu kommen 😉 (Wobei dieser Fall in den 3 Monaten wo der Verteiler schon in der Werkstatt hängt noch nicht vorgekommen ist).

Tipp: Bei mir werkeln 2x1200W Turbinen in der Absaugung. Die Plexiglassscheibe hat bei mir 3mm Stärke und wird schon sehr ordentlich angesaugt. Ich empfehle euch hier auf jeden Fall mind. 5mm Stärke.

Montage der Rohre

Wie du im vorigen Bild sehen kannst, habe ich die Rohre mit Silikon abgedichtet. Auf PE/PP ist klar, das das Silikon nicht ewig hält. Kommt da ein bisschen Bewegung drauf löst sich das schon. Daher habe ich die Rohre oben noch einmal zusätzlich mit je einem Winkel fixiert.

Die 4 HT Rohre habe ich als Winkel montiert. Dass hat bei mir den Grund, dass die Öffnung schon mal in die Richtung geht, von der auch die Schläuche kommen. Das untere Rohr habe ich auch mit einem Winkel versehen. Diesen habe ich mit einer kleinen MDF Konstruktion umbaut um das Rohr dann mit einem Kabelbinder zu fixieren.

Die Idee mit den Metall-Winkeln ist mir erst später gekommen, die ich persönlich besser finde (auch wenn vlt. die Mutter im inneren der Rohre dafür sorgen könnte, dass sich was festhängt). Daher sind diese 3 MDF Plättchen auch nicht in der Materialliste/dem Plan enthalten.

Montage am Multifunktionstisch

Da ich mir noch nicht ganz sicher war, wo der Absaugverteiler genau am Tisch hin soll, habe ich auf der passenden Höhe einfach eine French-Cleat Leiste am Verteiler und am Tisch angeebracht. So lässt sich der Verteiler zumindestens nach links und rechts verschieben und schnell vom Tisch abnehmen.

Nachtrag: Das hat am Anfang auch Sinn gemacht, aber irgendwann nervt es, dass der Verteiler immer hin- und her rutscht. Mittlerweile ist er fest am TKS tisch verschraubt.

Wichtig ist, dass die Schieber nach hinten “durchgeschoben” werden können. Nach der Montage des Verteilers habe ich mir in einem großen Bogen noch ein Rohr nach oben geführt, um die Absaugleitung möglichst komfortabel erreichen zu können.

Anbringen der Absaugschläuche

Die Montage der Schläuche am Absaugverteiler ist wohl das undurchsichtigste Thema. Ich habe nun folgende Lösung:

Ich nutze zu den Maschinen hin, einen 32mm (Außenmaß) Absaugschlauch der sich (mit ein bisschen Gefummel) wunderbar mit Adaptergummipropfen aus dem Baumarkt anbringen lässt. Alternativ kannst du auch einen Blinddeckel mit einem passenden Forstnerbohrer aufbohren und den Schlauch einstecken.

Die Zuleitung zur Absauganlage habe ich mit einem Absaugschlauch mit einem Außemaß von 44mm * umgesetzt. Auf diesen Schlauch passt ein 50er HT Rohr perfekt drauf, was ich dann wieder in meinen Anschluss am Absaugverteiler anstecken kann (dass Gummi im Rohr habe ich zugunsten des leichten umsteckens entfernt).

Fazit & Kritik

1-2 Stunden Arbeit, schon hast du für ein paar €uronen einen super funktionalen Absaugverteiler. Klar gibt es schon zig Umsetzungen im Web, aber ich möchte ja, dass du auf meinen Blog eine vollständige Beschreibung aller Absaugkomponenten findest und mit dem Plan sparst du jede Menge Zeit und Grübelei.

Die Frage die sich mir bei Bau aufgedrängt hat, war wie weit der Lufstrom durch so eine Gerät wohl gestört wird. Ich bin sicher, dass die Leistung nicht mehr bei 100% liegt, aber sie reicht in meiner Konstellation mit 2x1200W vollkommen aus. Grade an der Oberfräse mit Absaugung von unten und über den Parallalanschlag bleibt alles deutlich sauberer als zuvor.

Gib mir gerne Feedback, dieser Artikel soll mit euren Erfahrungen mitwachsen.

Andere Verteiler in der Community

Ergänzend möchte ich euch noch ein paar weitere Projekte als Ideengeber vorstellen. Damit ist auch das ganze Spektrum von 2-4fach Verteiler abgedeckt 😉

Marco Ehlert hat sehr schöne Umsetzungen bei Instagram gepostet

Plan für 3-fach Verteiler | Umsetzung mit Bosch Click&Clean System | Einbau in den Werktisch

Vielen Dank Dave für den klasse beschriebenen Aufbau. Gerne weiter so. Habe schon vieles nachgebaut!

Cool, das freut mich immer zu lesen…

Hallo,

das kann man sogar noch viel einfacher bauen und man muss nur ein Teil bedienen.

Hier mal ein Bild meiner Rohrweiche, das Foto stammte noch aus der Testphase, die SChläuche wurden weitgehend durch feste Rohre ersetzt, außer natürlich das Stück Schlauch am Läufer, der muss sich ja bewegen können. “Einrasten” kann der Läufer auch, einfach mit kleinen Neodymmagneten im Läufer und der Gegenplatte.

Dicht ist das ganze auch, durch das Vakuum zieht sich der Läufer selbst an.

https://s20.directupload.net/images/220925/ou6z6esh.jpg

Coole Umsetzung, hat zudem noch den Vorteil, dass du keine Verwirbelungen erzeugst. Respekt.

Darf ich das Bild oben in den Blog einfügen, in die Sektion “anderer Verteiler der Community”?